Geschäumte Materialien sind allgegenwärtig – oft verwenden wir sie, ohne dass wir es merken. Schäume werden nicht nur eingesetzt, um Gewicht und somit auch Kosten zu sparen. Sie werden verwendet, um besondere Eigenschaften, wie zum Beispiel eine hohe Dämpfung, zu erreichen, was besonders bei einem Helm wichtig ist.

Autoren: Dr. Martina Schroffenegger, wissenschaftliche Assistentin, Prof. Dr. Christof Brändli, Dozent und Leiter Labor für Klebstoffe und Polymere Materialien am IMPE der ZHAW in Winterthur

Generell werden zwei Arten der Schaumherstellung unterschieden: (a) das physikalische Schäumen und (b) das chemische Schäumen. Beim physikalischen Schäumen werden inerte Gase wie N2 oder CO2 unter hohem Druck und höheren Temperaturen in einem Polymer gelöst, welche sich bei Druckentspannung wieder entmischen und Poren bilden. Diese Technologie wird oft bei simplen Geometrien verwendet (Einweggeschirr aus Polystyrol).

Beim chemischen Schäumen hingegen wird ein Blähmittel, welches sich bei hohen Temperaturen zu Gasen zersetzt, verwendet. Zusätzlich werden Katalysatoren für die richtige Zersetzungstemperatur, aber auch Nukleierungsmittel für eine gute Homogenität des Schaumes eingesetzt. Das Polymer wird während des Schaumprozesses vernetzt, damit sich die Viskosität erhöht und so die Porengrösse gesteuert werden kann. Sowohl Porengrösse wie auch Vernetzungsgrad haben Einfluss auf Bruchdehnung und Zugfestigkeit. Typische Anwendungen von chemischen Schäumen sind Schuhsolen oder Schutzausrüstung wie Schienbeinschoner beim Fussball. Da beim chemischen Schäumen viele Additive für eine Formulierung notwendig sind, erfordert dies eine hohe Anzahl an Experimenten, um die Additive aufeinander abzustimmen und ein optimales Material herzustellen. In diesem Beitrag stellen wir eine Optimierung mittels statistischer Versuchsplanung vor.

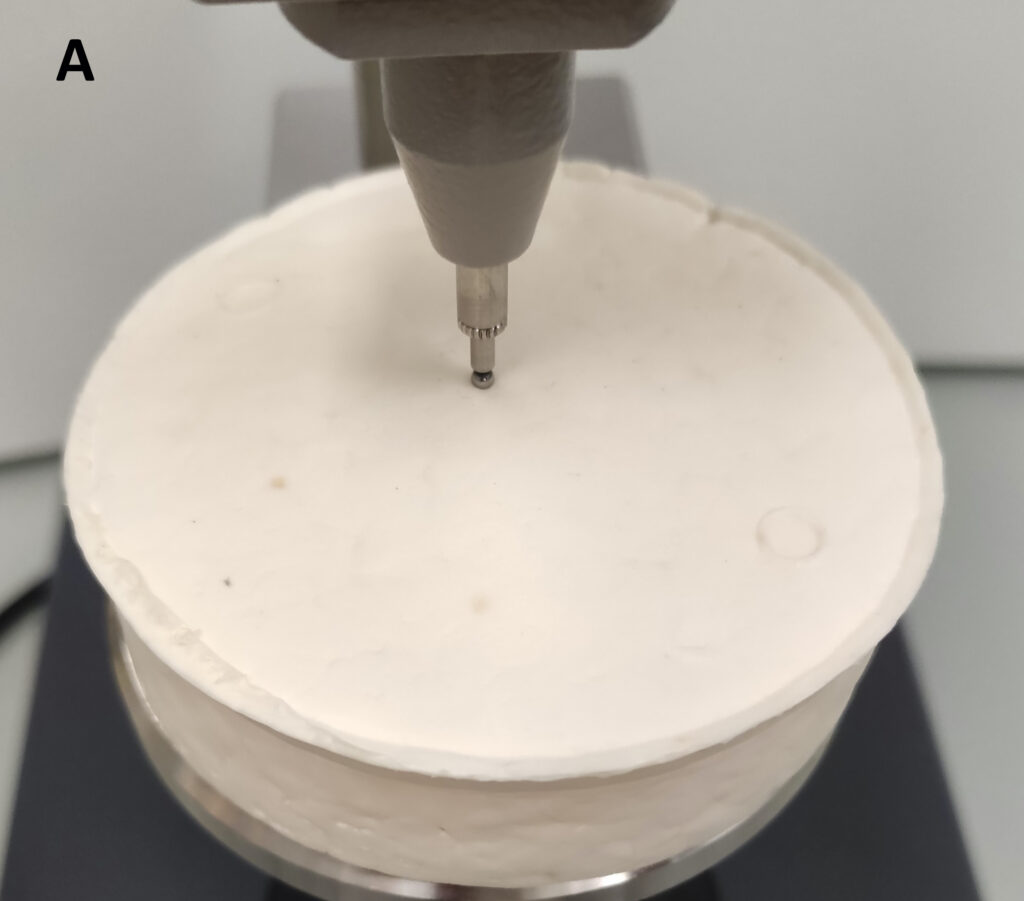

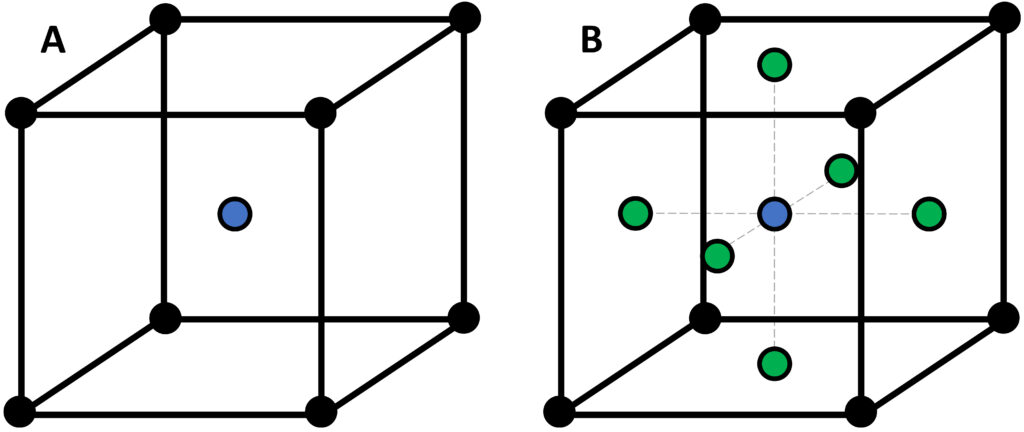

Oft wird bei Optimierungsaufgaben nach dem Prinzip „Variation eines Parameters nach dem anderen“ gearbeitet. Dies macht vor allem am Anfang einer Untersuchung Sinn, wenn zwischen verschiedenen Arten eines Eduktes gewählt werden muss. Als Beispiel können hier verschiedene Blähmittel oder Vernetzer aufgeführt werden. Dabei müssen für eine Optimierung der Eigenschaften viele Iterationen durchgeführt werden. Es kann deshalb leicht passieren, dass nur ein lokales Maximum oder Minimum gefunden wird. Im Gegensatz zu diesem Vorgehen steht die statistische Versuchsplanung. Hier werden gleichzeitig mehrere Parameter – auch Faktoren genannt – variiert. Für die Optimierung eines Schaumes wurde das Verhältnis der Polymeranteile (Polymer A und Polymer B), aber auch der Co-Monomer-Anteil von Polymer A variiert. Zudem wurden verschiedene Konzentrationen an Blähmittel, Katalysator, Vernetzer und Nukleierungsmittel untersucht. Durch das gleichzeitige Variieren der Faktoren können nicht nur Abhängigkeiten von den einzelnen Faktoren auf das Ergebnis, sondern auch die Wechselwirkungen zwischen zwei Faktoren festgestellt werden. Bevor mit einem statischen Versuchsplan begonnen wird, sind die Kenntnisse der ungefähren Grenzen bzw. Konzentrationsbereiche der verschiedenen Faktoren wichtig. Beispielsweise variiert die Vernetzer-Konzentration je nach Polymerklasse (bei aliphatischen Polymeren höher als bei Kondensationspolymeren wie Polyestern). Des Weiteren ist die Messung des Ergebnisses der zentrale Punkt. Für die Schaumentwicklung wurde die Härte des Schaumes (nach Shore 0), die Rückprallelastizität, die Blasengrösse aber auch die mechanische Belastung im Zugversuch gemessen (Bild 1).

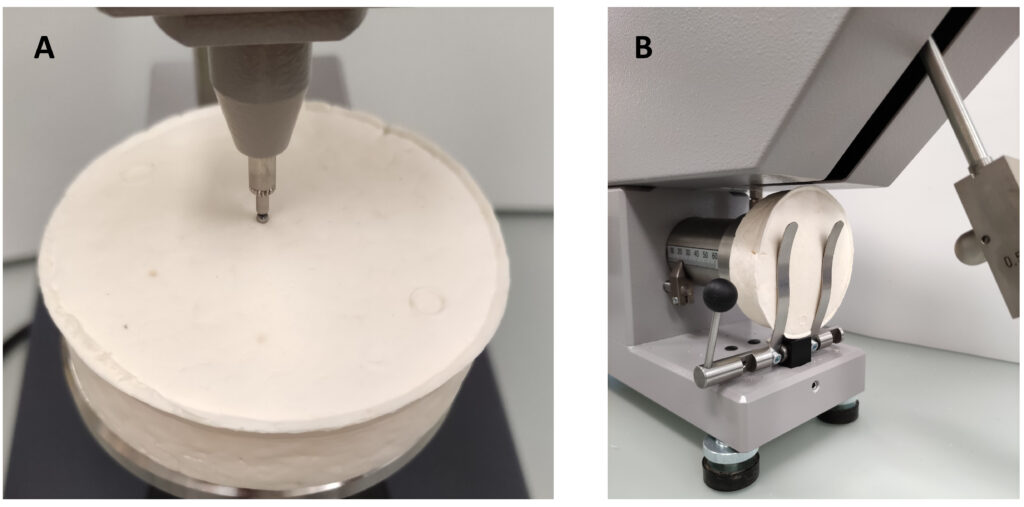

Besonders wichtig ist die Homogenität der Proben. Diese wurde auf einer Skala von 1 bis 5 empirisch bewertet, wobei 1 ein sehr homogenes und 5 ein sehr inhomogenes Material darstellte (Bild 2). Im gleichen Zuge wurden die wichtigsten Versuchsergebnisse oder charakteristische Grössen (response) festgehalten und ein Ziel bzw. ein minimaler/maximaler Bereich, welcher erreicht werden soll, definiert. In unserem Beispiel wurde die Schaumqualität mit mindestens 2, eine Härte von 30 Shore 0 und eine Rückprallelastizität von 55% definiert.

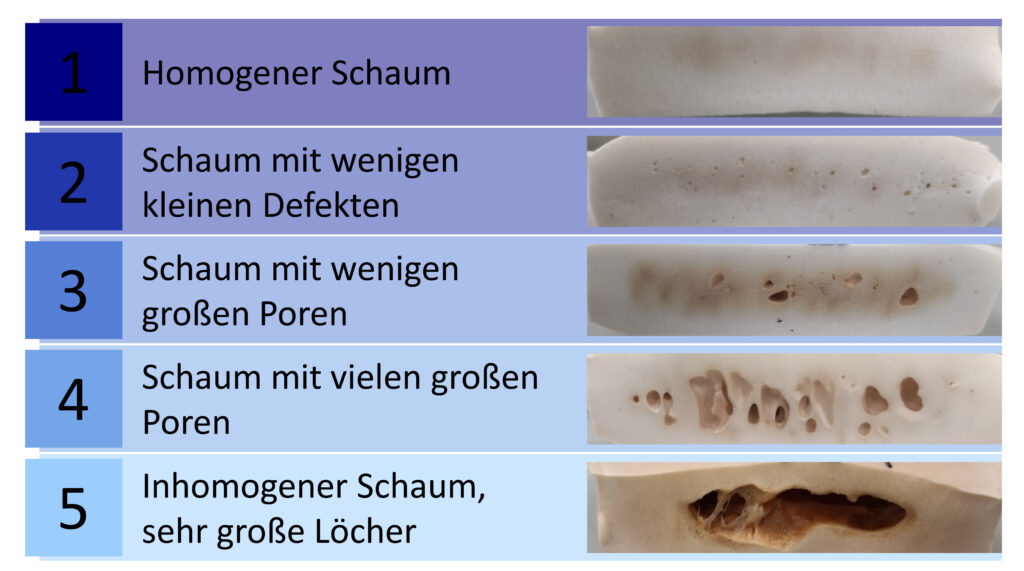

Beim Design des Versuchsplans muss darauf geachtet werden, wie viele Parameter im Versuchsplan untersucht werden sollen. Bei mehr als vier Faktoren sollte man sich auf sogenanntes Screening Design beschränken. Hier werden nur zwei Punkte pro Faktor untersucht (Bild 3A). Screening Designs eignen sich besonders gut, um die Einflussgrösse der Faktoren zu bestimmen. Soll hingegen ein System optimiert werden, wird ein Optimierungsdesign verwendet. Hier werden mindestens drei Punkte pro Parameter untersucht (Bild 3B). Die Anzahl Versuche steigt exponentiell mit der Anzahl der zu untersuchenden Faktoren. Der Unterschied der beiden Designs liegt in der Auflösung der Ergebnisse und dem zugrunde liegenden Modell. Nur in einem Optimierungsdesign können quadratische Einflüsse der Faktoren korrekt berechnet und vorhergesagt werden.

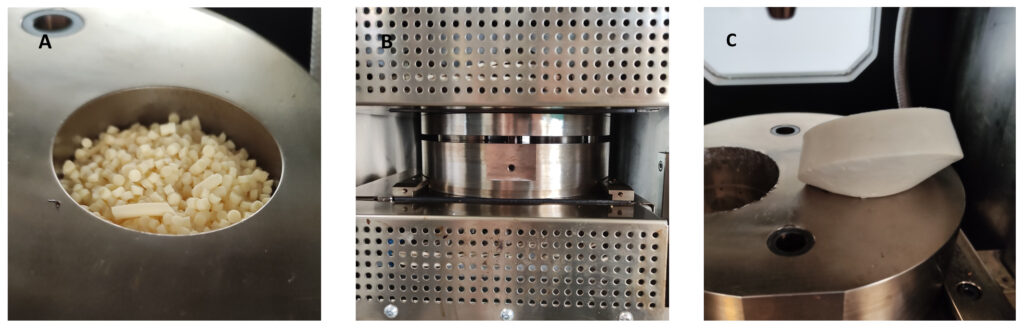

Bei der Entwicklung des Schaumes wurde ein Screening Design ausgewählt, da der Einfluss von sechs Faktoren gleichzeitig variiert wurde. Der Versuchsplan umfasste 19 Formulierungen, wobei der Mittelpunkt dreifach ausgeführt wurde. Zum Vergleich: Bei einem Optimierungsdesign wären es 47 Formulierungen. Die Formulierungen wurden nach Versuchsplan zweimal in einem Doppelschneckenextruder gemischt. Die Verarbeitungstemperatur wurde so gewählt, dass die Polymere aufgeschmolzen waren, aber nicht so hoch, dass das Blähmittel und/oder der Vernetzer reagierten. Der Schaum wurde in einer hydraulischen Presse hergestellt. Dabei wurde die Temperatur so eingestellt, dass die Vernetzung und der Zerfall des Blähmittels gleichzeitig abliefen. Eine schematische Darstellung ist in Bild 4 zu sehen. Die optimalen Prozessparameter wurden je nach Formulierung ebenfalls durch statistische Versuchsplanung ermittelt. Um die definierten Versuchsergebnisse zu erhalten, wurden anschliessend alle Materialien betreffend den Charakterisierungsmethoden untersucht.

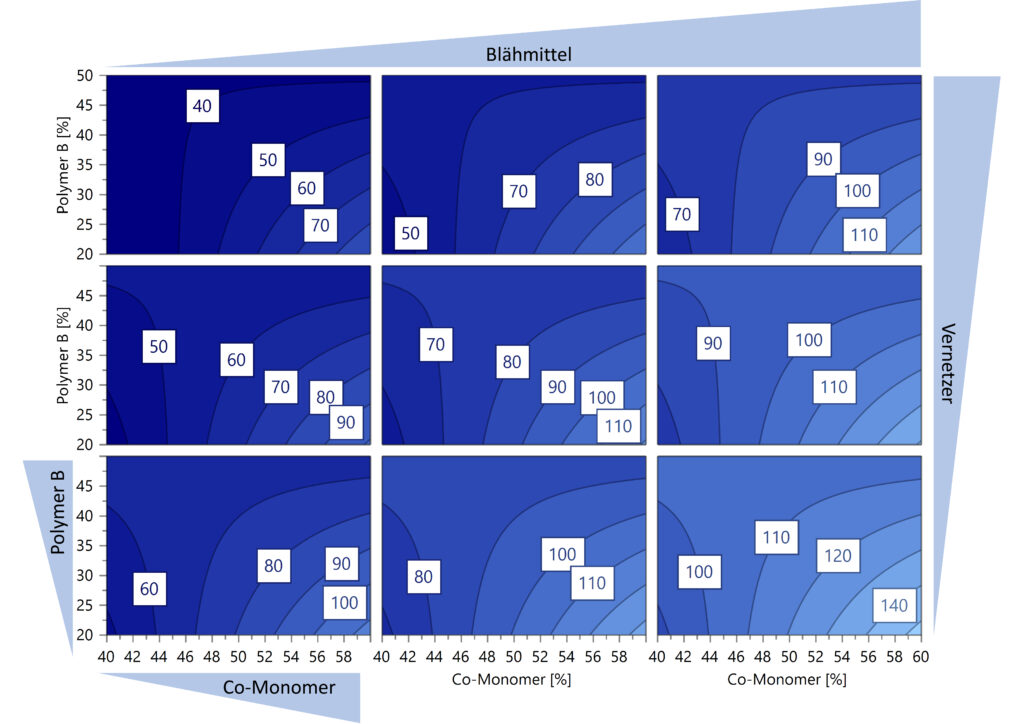

Die Auswertung beinhaltete die Erstellung eines Modells, in dem die Responses in Abhängigkeit der Faktoren beschrieben wurden. Das Modell beschreibt, wie gross die Einflüsse der einzelnen Faktoren sind und ob Wechselwirkungen zwischen zwei Faktoren vorliegen. Graphisch lässt sich das Modell in Konturdiagrammen darstellen. In Bild 5 sind die Konturdiagramme der Porengrösse abhängig von den verschiedenen Einflussfaktoren exemplarisch dargestellt. In jedem Diagramm ist auf der x-Achse der Co-Monomer-Gehalt von Polymer A und auf der y-Achse der Anteil an Polymer B in der Formulierung dargestellt.

Die Porengrösse ist von mehreren Faktoren abhängig. Der grösste Einfluss auf die Porengrösse hat das Blähmittel: je mehr Blähmittel in der Formulierung vorhanden ist, desto grösser werden die Poren des Schaumes. Geringeren Einfluss hat der Co-Monomer-Anteil. Auch hier sehen wir eine positive Korrelation: Mit zunehmendem Co-Monomer-Anteil steigt auch die Porengrösse. Das kann durch eine Zunahme der Flexibilität des Polymers bei steigendem Anteil der Co-Monomere erklärt werden. Im Gegenzug dazu haben die Konzentrationen an Polymer B und Vernetzer einen negativen Einfluss auf die Porengrösse, man spricht hier auch von negativer Korrelation. Sowohl bei zunehmendem Anteil an Polymer B als auch bei Erhöhung des Vernetzers wird die Formulierung viskoser und somit können sich die Poren im Vergleich zu einer niederviskosen Mischung nicht so weit ausdehnen. Besonders interessant ist hier auch das Vorhandensein einer Wechselwirkung zwischen Co-Monomer-Anteil und Polymer B. Nur wenn diese sich zusammen erhöhen, verringert sich die Porengrösse. Graphisch lassen sich diese Wechselwirkungen als gekrümmte Konturen erkennen.

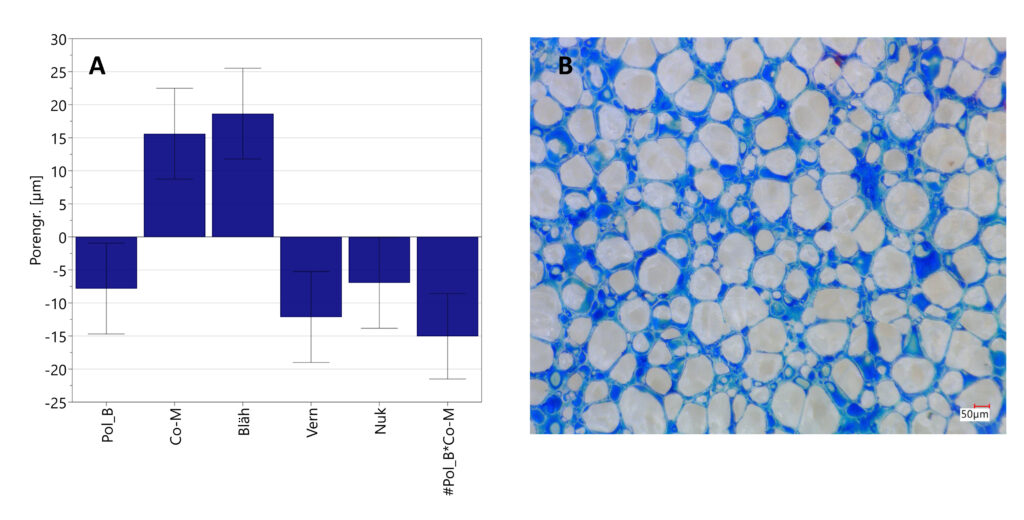

Eine weitere Methode, um die verschiedenen Einflüsse zueinander darzustellen, ist das Koeffizienten-Diagramm (Bild 6A). Dieses beschreibt, ob die Faktoren einen positiven oder negativen Einfluss zum Beispiel auf die Porengrösse haben. Im Koeffizienten-Diagramm erkennt man, dass auch das Nukleierungsmittel einen Effekt auf die Porengrösse hat. Es korreliert negativ, das bedeutet, dass je mehr Nukleierungsmittel vorhanden ist, kleinere Poren gebildet werden. Ein typischer Querschnitt eines Schaumes (angefärbt, um die Poren besser sichtbar zu machen) ist in Bild 6B dargestellt.

Sobald für jede Response ein Modell erstellt wurde, kann als letzter Schritt die Optimierung durchgeführt werden. Diese besteht darin, einen Bereich zu finden, in dem alle vorgegebenen Grenzwerte eingehalten werden. Bei der Optimierung unseres Schaumes erhielten wir drei verschiedene Punkte und somit 3 verschiedene Formulierungen. Nach diesen Vorgaben wurden die Mischungen hergestellt und geschäumt. Besonders eine Formulierung erwies sich als gut verarbeitbar und traf die vorhergesagten Ergebnisse mit nur leichten Abweichungen.

Mit Hilfe von statistischer Versuchsplanung lässt sich die Versuchsanzahl auf ein überschaubares Mass reduzieren, ohne dass die Qualität der Ergebnisse leidet. Es wurden mit nur 19 Formulierungen gleichzeitig 6 verschiedene Einflussgrössen einer Schaumformulierung untersucht und die einflussreichsten Parameter gefunden. Durch die Erstellung eines Modelles konnte eine Formulierung optimiert werden, welche auch in der Realität überzeugt.

Kontakt

Zürcher Hochschule für Angewandte Wissenschaften, ZHAW

Institut für Material- und Verfahrenstechnik, IMPE

CH-8401 Winterthur

christof.braendli@zhaw.ch

www.zhaw.ch/impe